O manômetro mecânico continua mantendo sua posição dominante, apesar da introdução expressiva de instrumentação eletrônica e computadorizada no mercado. A principal razão para esta posição dominante é sua enorme robustez e sua independência em relação à energia auxiliar. O princípio de operação de todos os manômetros baseia-se na deformação de um elemento sensível em função da pressão e na transmissão dessa deformação a um mecanismo que atua no ponteiro.

O valor da pressão é geralmente indicado em um arco angular de 270º com subdivisões padronizadas. Os instrumentos preenchidos com um fluido de amortecimento oferecem segurança adicional contra vibrações e pulsações. Os manômetros também são fabricados com contatos elétricos que emitem um sinal de alarme com um valor de pressão predefinido ou com um transmissor embutido com um sinal padrão (4… 20 mA, 0… 5 V) para adicionar monitoramento contínuo à indicação no local a partir de uma estação de comando.

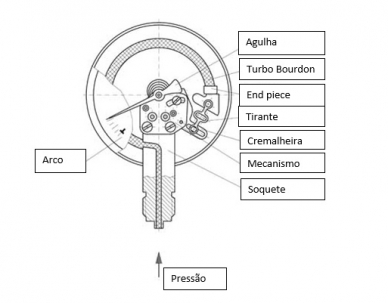

Manômetro com tubo Bourdon

Funcionamento de um manômetro com tubo Bourdon

Os manômetros com tubo Bourdon possuem tubos de seção oval com forma circular de medição e se deformam à medida que são submetidos a pressão. A peça ligada no final do tubo (end piece) produz um movimento proporcional à pressão e transmite o mesmo para o ponteiro, através de um mecanismo. Os tubos de formato circular são usados para pressões de até 60 bar, pressões mais altas requerem tubos helicoidais.

Os tubos Bourdon não podem ser protegidos contra pressões extremas. Para executar tarefas de medição extremas, um selo deve ser conectado. Os intervalos de indicação variam entre 0 e 0,6 e 0 e 7000 bar, com classes de precisão entre 0,1 e 4,0% do fundo de escala. Esse tipo de manômetro é o mais comum na indústria e existe em uma ampla variedade de execuções, dependendo de sua aplicação.

A versão em aço inoxidável com diâmetro de 100 mm é amplamente utilizada na indústria química e petroquímica. A versão com tubo Bourdon e rosca em latão, com diâmetro de 63 mm é muito utilizada para o segmento OEM, em diversos setores da indústria. Além disso, de acordo com as especificações, existem inúmeras variações com diferentes arcos, materiais, faixas de escala, etc.

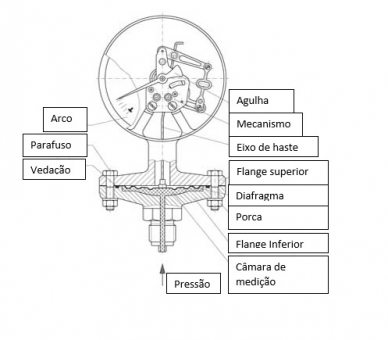

Manômetro com diafragma

Manômetro com diafragma

Os diafragmas são folhas onduladas de forma circular. A pressão usada em um lado da superfície causa uma deformação cujo caminho apresenta o volume de pressão do processo. Da mesma forma que o tubo Bourdon, esse movimento é transferido através de um mecanismo para o ponteiro, que indica o valor da pressão. A vantagem deste sistema reside na força de alta ajuste, que é muito maior que o tubo Bourdon, e sua maior resistência a vibrações e pulsações.

Além disso, esse sistema oferece maior proteção contra sobrecarga, uma vez que o diafragma assenta no flange superior, quando ocorrem altas pressões; Estes diafragmas podem ser fabricados com materiais especiais, para a medição em meios agressivos. Essa construção também permite a aplicação em meios viscosos, sujos, cristalizantes ou com alto teor de partículas em suspensão.

Nestes casos, são usadas conexões de flange abertas com orifícios de purga. Os intervalos variam de 0 a 16 mbar e 0 a 40 bar, com classes de precisão entre 0,6 e 2,5% do fundo de escala. Esse tipo de manômetro é encontrado especialmente em aplicações com fortes golpes de aríete, típicos nos setores químico e de tratamento de água. Em outros casos, recomenda-se a combinação de um manômetro convencional com um selo acoplado, pois esse conjunto facilita a troca do instrumento com um custo mais econômico.

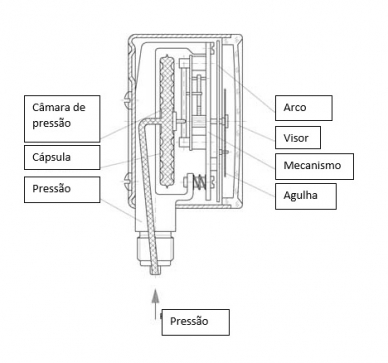

Manômetro capsular

Manômetro capsular

Os manômetros capsular têm dois diafragmas ondulados de formato circular, com uma câmara de pressão estanque. A pressão atua na câmara de pressão no interior da cápsula e a deformação indica a pressão do processo.

O caminho dessa deformação é transmitido, como em outros sistemas, por meio de um mecanismo para o ponteiro. Esse tipo de manômetro é ideal para meios gasosos e de baixa pressão.

As cápsulas não permitem alta proteção contra sobrecarga. Os intervalos variam entre 0 e 2,5 bar e 0 e 6 bar, com classes de precisão entre 0,1 e 2,5% do fundo de escala.

Manômetros com contatos elétricos

Em muitas aplicações de controle de processo, é necessária a ativação ou desativação de um dispositivo a partir de uma certa pressão. A solução ideal para essas aplicações é um manômetro convencional equipado com um contato elétrico. Este tipo de instrumento combina as características de um manômetro com as funcionalidades de um pressostato.

O ajuste da agulha do ponteiro de contato é feito no visor por meio de uma chave removível. O contato fecha, abre ou alterna quando o ponteiro passa pela agulha de contato. Os contatos mais comuns são contatos de ação magnética com uma histerese entre 2 e 5% do intervalo de medição. Para áreas classificadas, zonas 1 e 2, são utilizados contatos indutivos, com um dispositivo de controle aprovado.

Para obter mais informações sobre esses instrumentos, entre em contato com os especialistas em medição de pressão da WIKA.

Boa tarde tenho um tubo de 9mm de diâmetro com parede de 0.2décimos de milímetro na hora da dobra amassa qual seria a forma de dobrar e não amassar desde já obrigado

Boa tarde José,

Precisaremos de mais informações para poder te ajudar. Por favor entre em contato conosco pelo telefone 15 3459-9700 ou pelo e-mail vendas@wika.com.br.

Gostei muito do artigo. Técnico e objetivo.

Bom dia, Rodrigo!

Muito obrigada por acompanhar a WIKA!