A calibração em campo de instrumentos de medição é realizada em inúmeros processos industriais. As vantagens são óbvias: os instrumentos permanecem instalados, de modo que o processo não precisa ser interrompido. Dessa forma, os operadores da planta reduzem o tempo e os custos envolvidos nos testes. Ao mesmo tempo, descartam possíveis erros ao reinstalar os instrumentos após sua calibração nas instalações do laboratório. Um pré-requisito para a calibração em campo é geralmente a configuração do local de medição com válvulas de instrumentação apropriadas, como mostrado abaixo, utilizando como exemplo locais de medição de pressostatos em uma planta de incineração de resíduos líquidos.

O operador da planta é uma empresa especializada na disposição de resíduos contaminados da indústria química. Em sua planta de incineração para resíduos líquidos, 46 pressostatos desempenham tarefas de monitoramento central. Isso envolve principalmente a manutenção do fornecimento de energia para o processo de incineração. Se a pressão necessária para isso cair abaixo do valor limite definido, os instrumentos de medição acionam uma parada do processo. Isso ocorre porque, com um fornecimento insuficiente de gás natural, ar e vapor, por exemplo, a planta não pode incinerar adequadamente as substâncias alimentadas. Nesse caso, o operador deve determinar imediatamente a causa da pressão insuficiente. Um tubo bloqueado ou um defeito técnico seriam exemplos típicos.

46 pressostatos exigem uma quantidade considerável de testes

Os pressostatos são calibrados anualmente durante a parada regular do sistema. Anteriormente, a empresa desmontava os instrumentos para esse fim. Isso significava que eles eram inicialmente desconectados eletricamente e, em seguida, desmontados. Os pressostatos eram então enviados para o laboratório de teste próprio da empresa e, após a calibração bem-sucedida e quaisquer ajustes necessários, eram devolvidos à planta para instalação. Dada a quantidade de 46 pressostatos, o processo de teste demandava uma quantidade considerável de tempo e esforço, o que era ainda mais exacerbado pelo ambiente de instalação confinado.

A empresa estava em busca de uma alternativa e, em colaboração com a WIKA, implementou a possibilidade de calibração em campo. Isso se baseia em dois modelos de válvulas de instrumentação da WIKA, aos quais os pressostatos foram rosqueados e conectados ao processo. Dependendo da situação de instalação, são utilizados o modelo compacto IVM monoflange e válvula modelo IV20, ambos na versão de bloqueio e purga. Como os pontos de medição em questão são de relevância para a segurança, a empresa optou por variantes de válvulas com manípulo removível: elas impedem ajustes não intencionais das válvulas e, assim, a prejudicial desativação ou descomissionamento do dispositivo de medição acoplado.

A calibração em campo aumenta a disponibilidade do sistema

Para a calibração em campo, o operador primeiro fecha a válvula de bloqueio. Isso isola o fornecimento de pressão para os pressostatos do processo. Em seguida, é realizada a purga através da conexão para ventilação, que também serve como interface para o calibrador e a bomba para gerar a pressão de teste. O ponto de comutação é verificado três vezes com o instrumento de teste portátil e ajustado, se necessário. A calibração é concluída em um tempo significativamente menor, o que aumenta a disponibilidade da planta. Ao mesmo tempo, todo o loop, desde o pressostato até a sala de controle, é testado de uma só vez. Isso também fornece ao operador informações sobre toda a cadeia ativa no circuito elétrico, incluindo o display, alarme ou ação de comutação.

No entanto, um local de medição para calibração em campo oferece mais uma vantagem: se houver suspeita de falha entre os intervalos regulares de calibração, as funções de comutação e os valores limites de pressostatos individuais também podem ser verificados enquanto o processo está em execução.

As válvulas atendem a padrões rigorosos de segurança e possuem uma longa vida útil

As válvulas de instrumentação da WIKA, selecionadas para calibração em campo, atendem aos requisitos do cliente em relação à segurança e vida útil dos componentes do processo. Os corpos superiores dos modelos IV20 e IVM possuem um fuso à prova de explosões e uma ponta de fuso não rotativa com assento metálico para operação de baixo desgaste. Um baixo torque garante ajuste suave e preciso da válvula, mesmo em altas pressões. Ambas as válvulas também estão disponíveis em uma versão para evitar emissões fugitivas, de acordo com a ISO 15848-1 e a TA-Luft (VDI 2440).

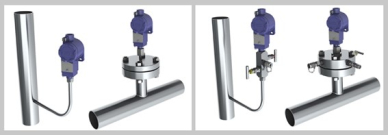

Antes – depois: Locais de medição do pressostato no projeto convencional (ilustração à esquerda) e com válvulas de instrumentação WIKA para calibração em campo (ilustração à direita), neste caso com a válvula modelo IV20 e monoflange modelo IVM (direita).

Nota

No site da WIKA, você encontrará informações adicionais sobre as válvulas de instrumentação IVM e IV20 , bem como uma visão geral de outras válvulas e dispositivos de proteção. Lá, você também pode obter informações sobre as soluções de medição da WIKA para a indústria química em geral e especificamente para a prevenção de emissões fugitivas. Para a calibração em campo de instrumentos de medição de pressão, também apresentamos o calibrador de processo portátil CPH7000, a bomba de teste manual CPP30 e o manômetro digital de precisão CPG1500 no site.

Além disso, a WIKA oferece uma montagem específica para o cliente com instrumento de medição para todas as válvulas. Tais “conexões de instrumento” são entregues prontos para operação e testados quanto a vazamentos.

Se você tiver alguma dúvida, seu contato terá prazer em ajudá-lo.

Leia também nossos posts

Evitando emissões fugitivas por meio da prevenção

Como funciona um monoflange?